近日,普华永道思略特发布了《2022年数字化工厂转型调研报告》。调研收集了来自 23 个国家和地区的 700 多家企业的反馈,结果表明,面对前所未有的危机时刻,数字化转型是构建运营灵活性和弹性的可选路径,且将进一步推动卓越运营。

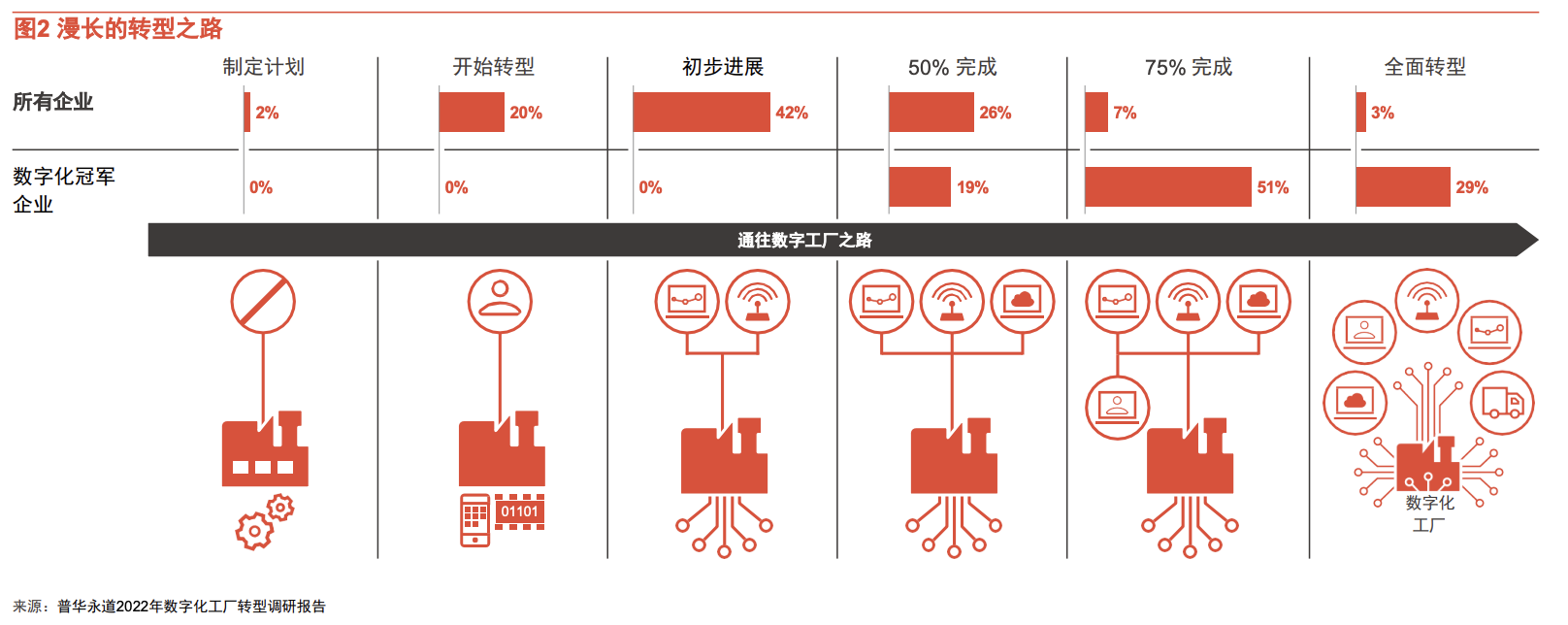

该报告显示,在接受调研的全球制造商中,只有 10%已经完成数字化转型计划或目前处于最后阶段,64%的企业只完成了最初的试点安装甚至更少,他们仍需大量资源来完成数字化转型,现在是加大实施力度的时间节点。

距离数字“工业 4.0”的概念首次出现已经有十多年时间,为什么数字转型要花这么长时间才能完成?普华永道目前的调研表明,组织、技能、规划和授权投资皆是企业现在需要加强的领域,具体而言:

转型需要正确的组织架构,支持敏捷的运营模式并增强的数字化能力;

从计划变革的第一天就应预留可拓展性;

纵向和横向一体化的数字主干等关键赋能因素需要高投资作为支撑;

系统、流程和连接性需要进一步标准化和协调,以支持企业范围的实施。

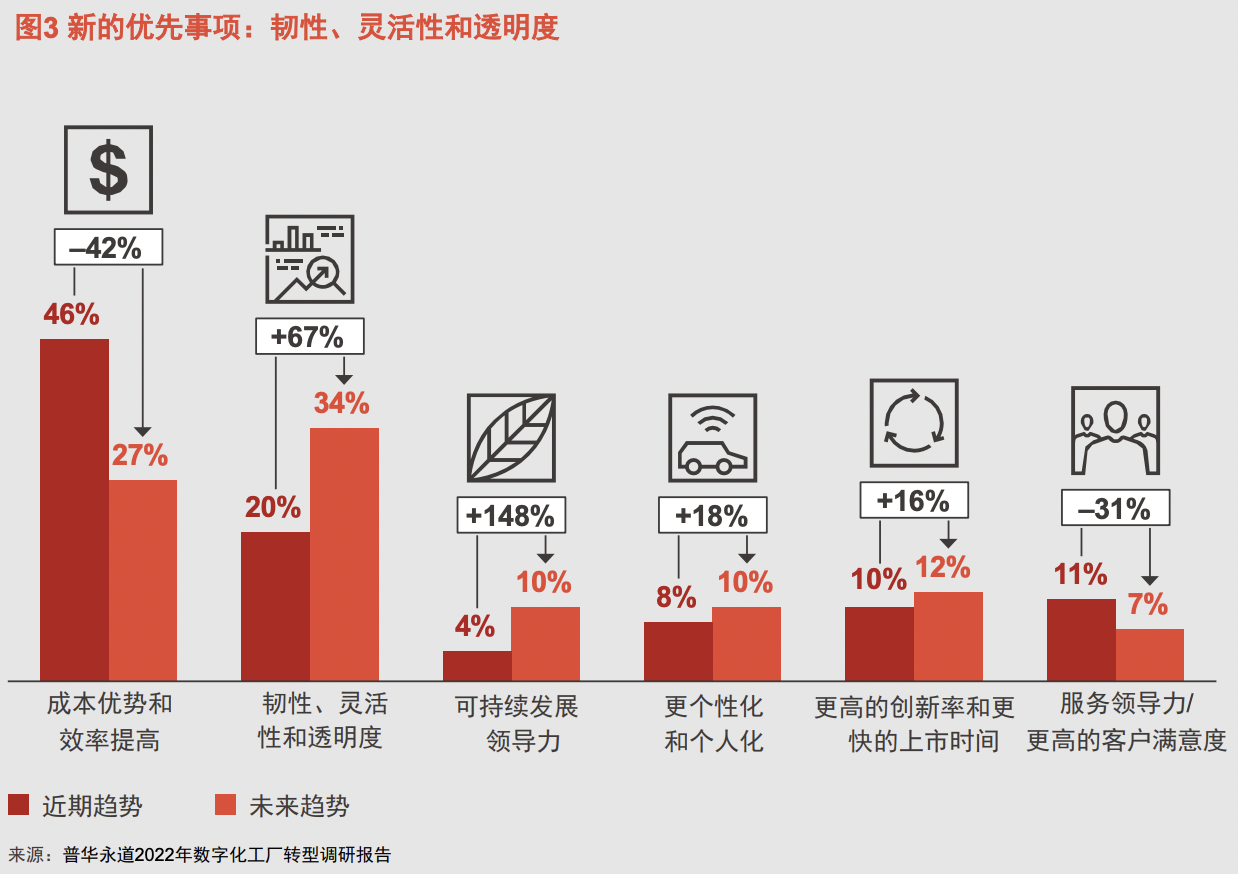

普华永道思略特中国工业产品及服务行业主管合伙人沈宇峰表示:“新冠疫情和其他外部因素的影响,迫使领先制造商实施数字解决方案。在物料短缺和供应链不稳定情况下,转型当务之急从提高效率变为提高生产灵活性和交付韧性。同时,作为数字化工厂转型过程的一部分,可持续发展举措受到越来越多的关注。”

投资重点方面,普华永道预测,全球企业在数字化工厂转型领域的投资每年超过 1.1 万亿美元,其中工业制造和化工行业的投入最高。约四分之一的受访企业将至少 3%的净营收用于投资数字化解决方案,并获得最高达两位数的回报。

在数字主干、用例和技术方面,普华永道表示,业务用例的范围包括从质量管理、维护、监测到数字孪生搭建,应用技术则包括设备、移动应用、机器人和人工智能。标准化的数字主干是工厂成功转型的关键基石,工厂数字主干对于协调和整合工厂内外所有数字解决方案至关重要,其主要由以下四个关键解决方案中的一个或多个组成,包括:ERP(企业资源规划解决方案)、MES(制造执行系统)/MOM(制造运营管理解决方案)、 IIoT(工业互联网平台)、 PLM(产品生命周期管理解决方案)。

对于中国市场数字化工厂的建设,普华永道基于其在中国市场的项目经验总结道,成功的智慧工厂需要遵循以下三大原则:运营管理基本原则是成功基石;规划应基于工厂战略定位、赋能核心能力建设;应结合行业、工厂及技术生态特性进行定制化建设。