Sam Zeloof 已经不能用简单的“天才少年”来形容了。2018 年,他在车库里制造了自己的第一块光刻集成电路。在制造这款名为 Z1 的芯片时,他还是个高三的学生;如今大四的他,在掌握了更多芯片知识与工艺技能之后,做出了更进一步的尝试。

Sam Zeloof 的第二代芯片

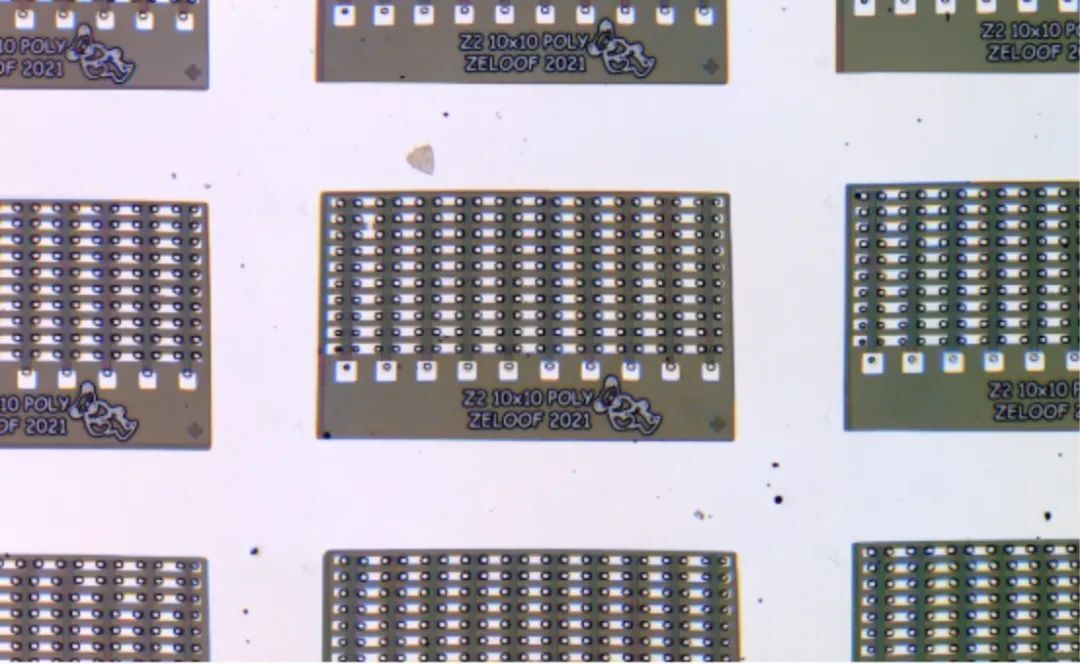

2018 年,高三的 Sam Zeloof 自己研发的第一代芯片 Z1 只包含 6 个晶体管,属于一块纯粹的制程与设备测试芯片。这一次的 Z2 则计划在 10 微米多晶硅栅极制程上容纳 100 个晶体管,这样的晶体管密度设计与英特尔推出的第一款处理器完全相同。

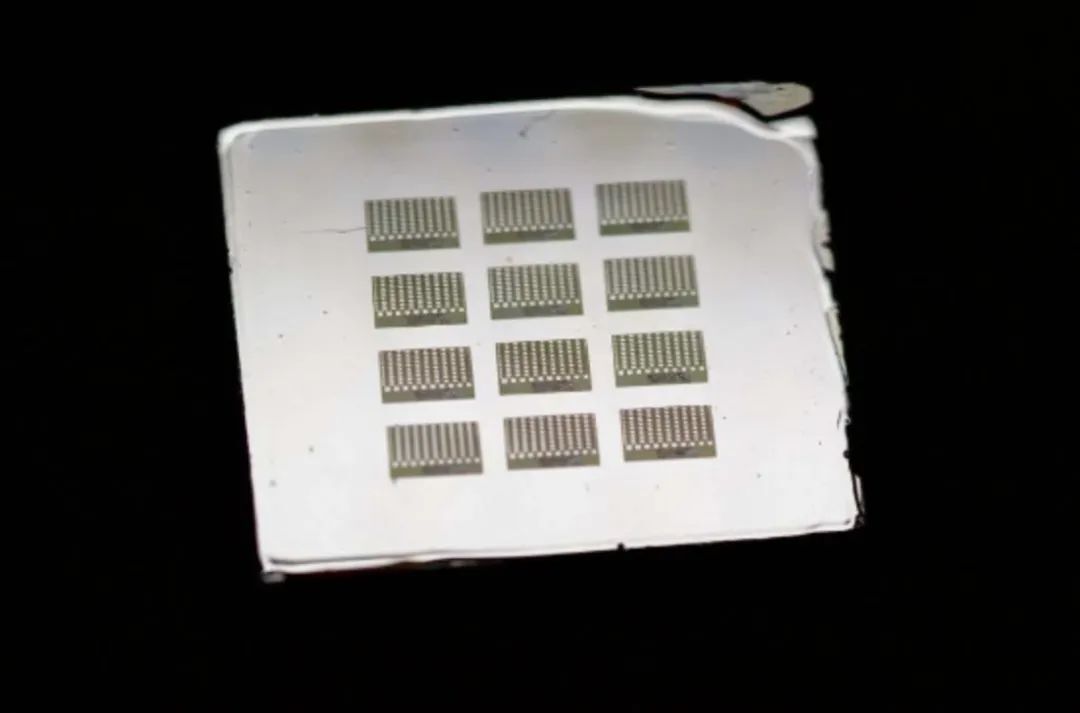

这块芯片包含一个简单的 10 x 10 晶体管阵列,用于测试、表征及调整制程,也作为迈向更先进 DIY 计算机芯片的重要一步。当初的英特尔 4004 包含 2200 个晶体管,而 Sam Zeloof 现在已经能够在同一块芯片上布设 1200 个晶体管。

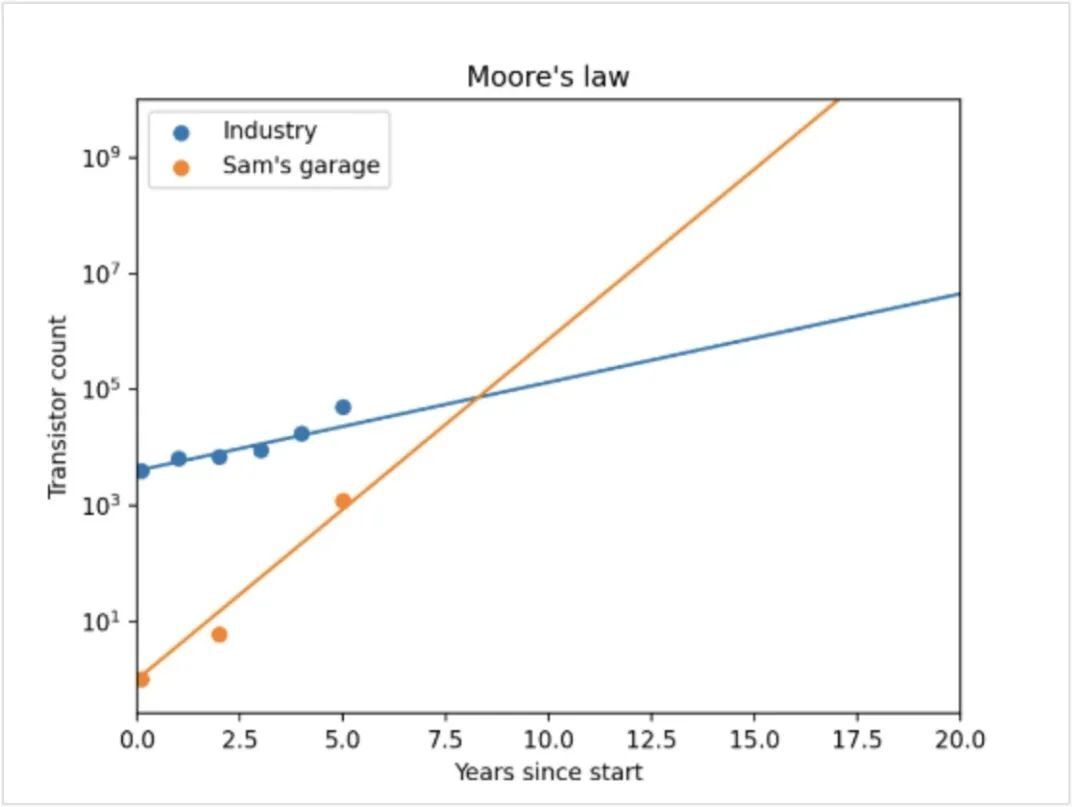

与行业发展速度相比,Sam Zeloof 的芯片晶体管增长速度明显更胜一筹。

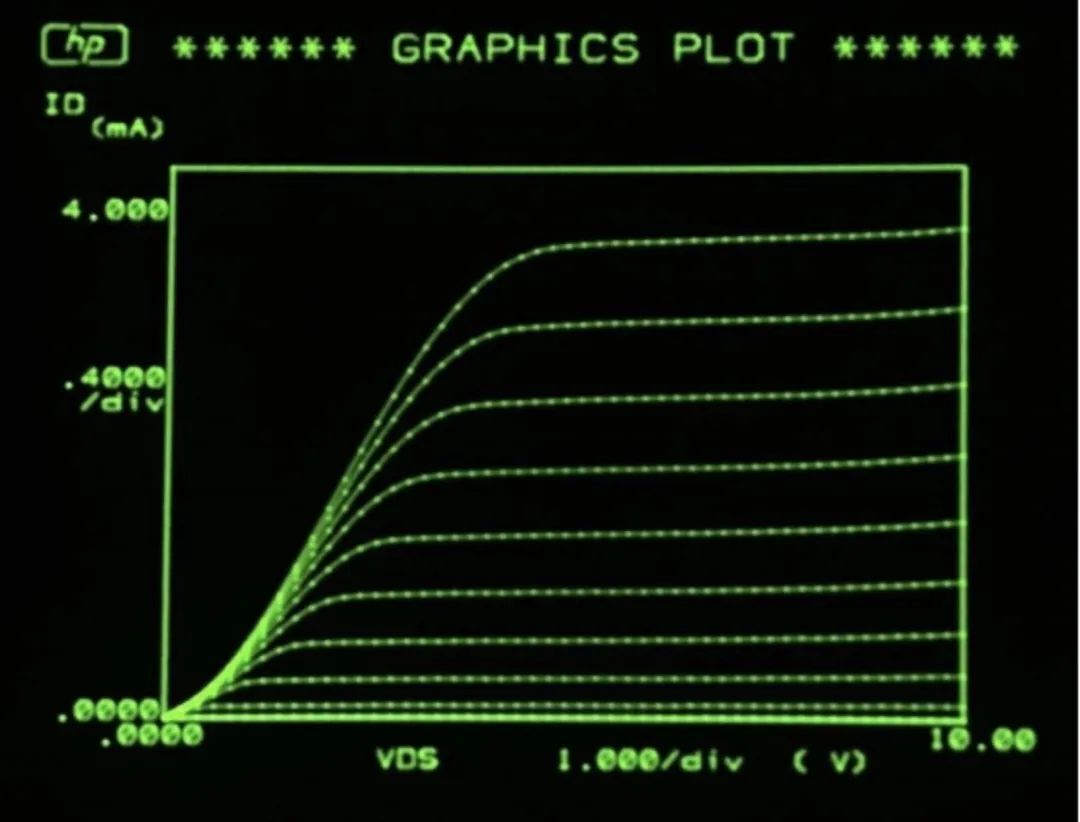

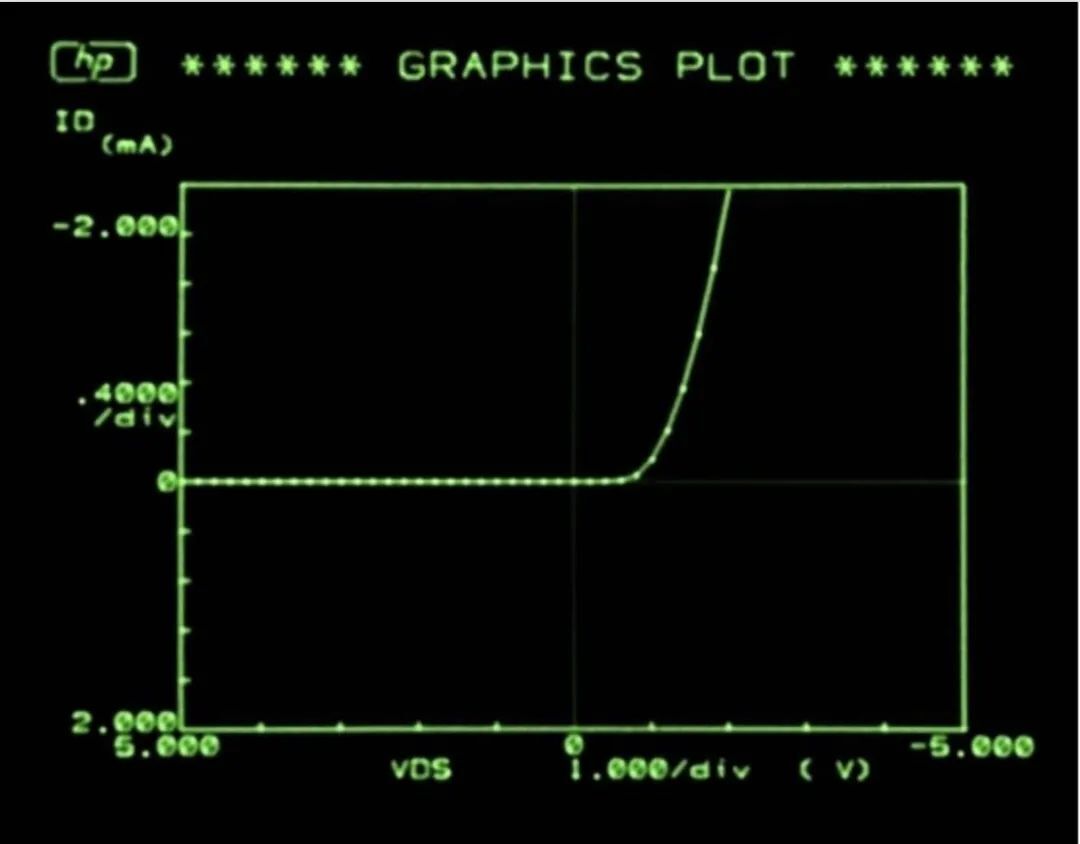

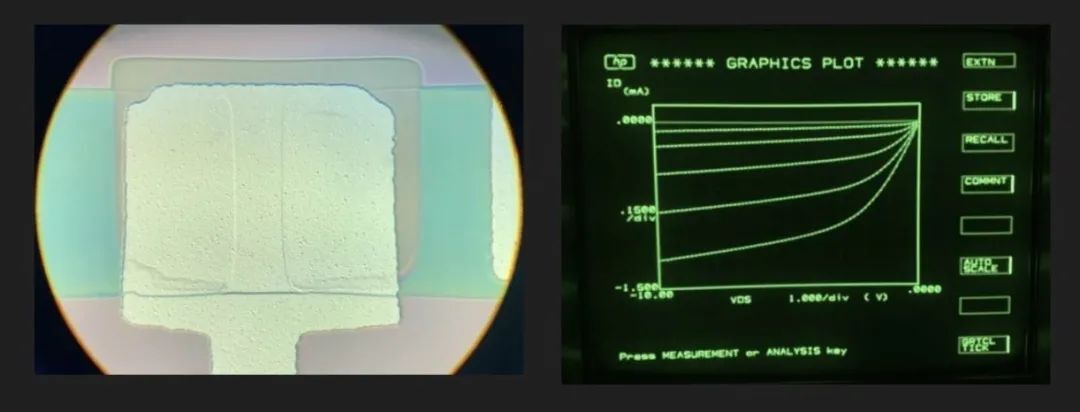

之前,Sam Zeloof 使用金属栅极工艺制作芯片——铝栅极会与下方的硅沟槽之间出现很大的功函数差,由此实现高阈值电压(>10 伏)。在一些有趣的项目中使用了这些金属栅极晶体管,例如吉他的失真跳板与环形振荡器 LED 闪光灯。但由于电压阈值较高,所以这两个项目都需要一到两节 9 伏电池才能让电路运行起来。而转为多晶硅栅极工艺之后,Sam Zeloof 的新一代芯片性能猛增(这种自对准栅极能大大减少电容重叠),包括更低的电压阈值。如此一来,这些芯片就能与 2.5 伏与 3.3 伏逻辑电平相兼容。总之,这款新 FETs 拥有以下优异特性:

NMOS 电气特性:

Vth = 1.1 V

Vgs MAX = 8 V

Cgs = <0.9 pF

Rise/fall time = <10 ns

On/off ratio = 4.3e6

Leakage current = 932 pA (Vds=2.5V)

超低的泄漏电流令人颇为惊讶。此值在室内正常照明环境下会上升约 100 倍。

NMOS, 0.5V Vgs 步长

二极管曲线

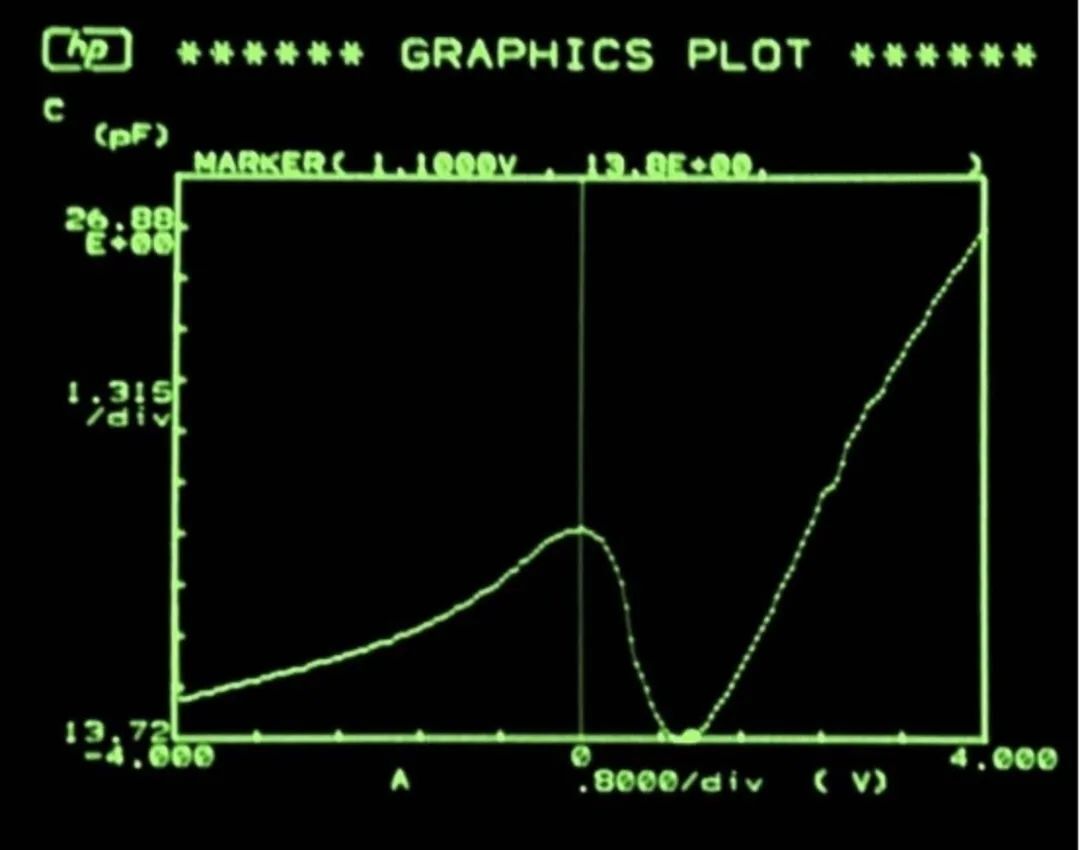

C-V 指示 Vth = 1.1V

现在,我们已经证明可以使用普通的化学品、非无尘室以及自制设备制造出良好的晶体管了。当然,整个产量与工艺可重复性仍然不高。Sam Zeloof 会进行更多测试以收集关于 FET 属性的统计数据与波动性信息,但就目前来看一切还算进展顺利。

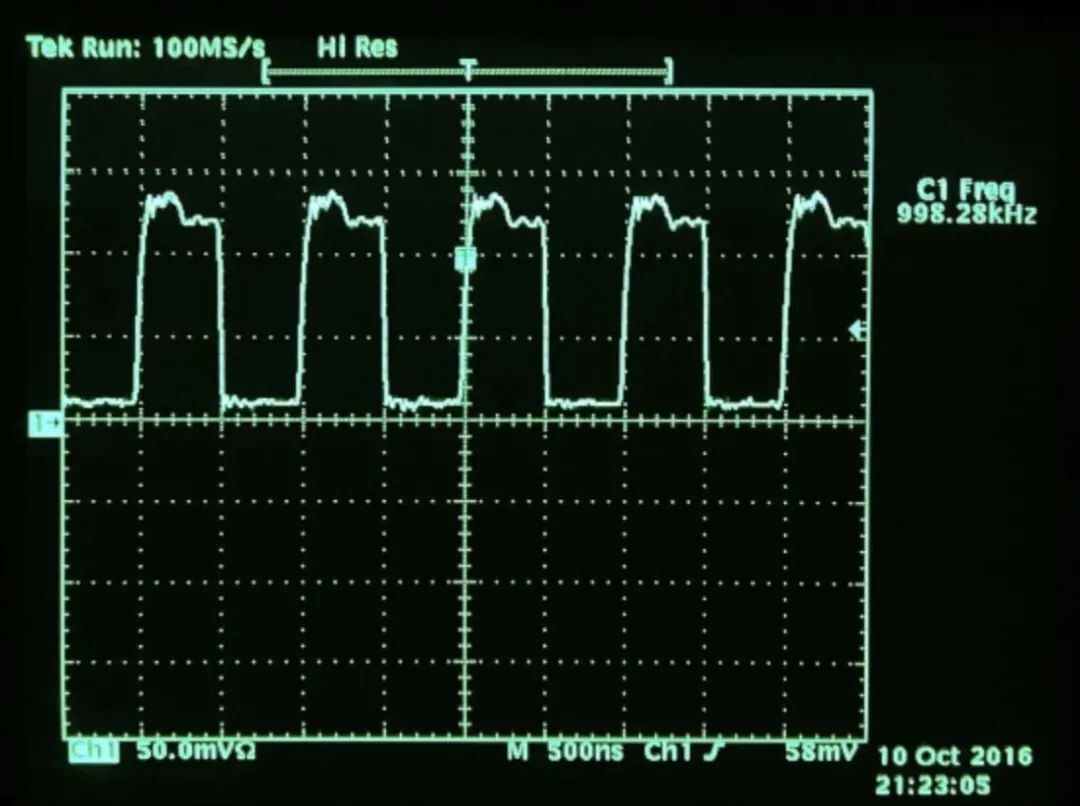

1MHz,50Ω负载

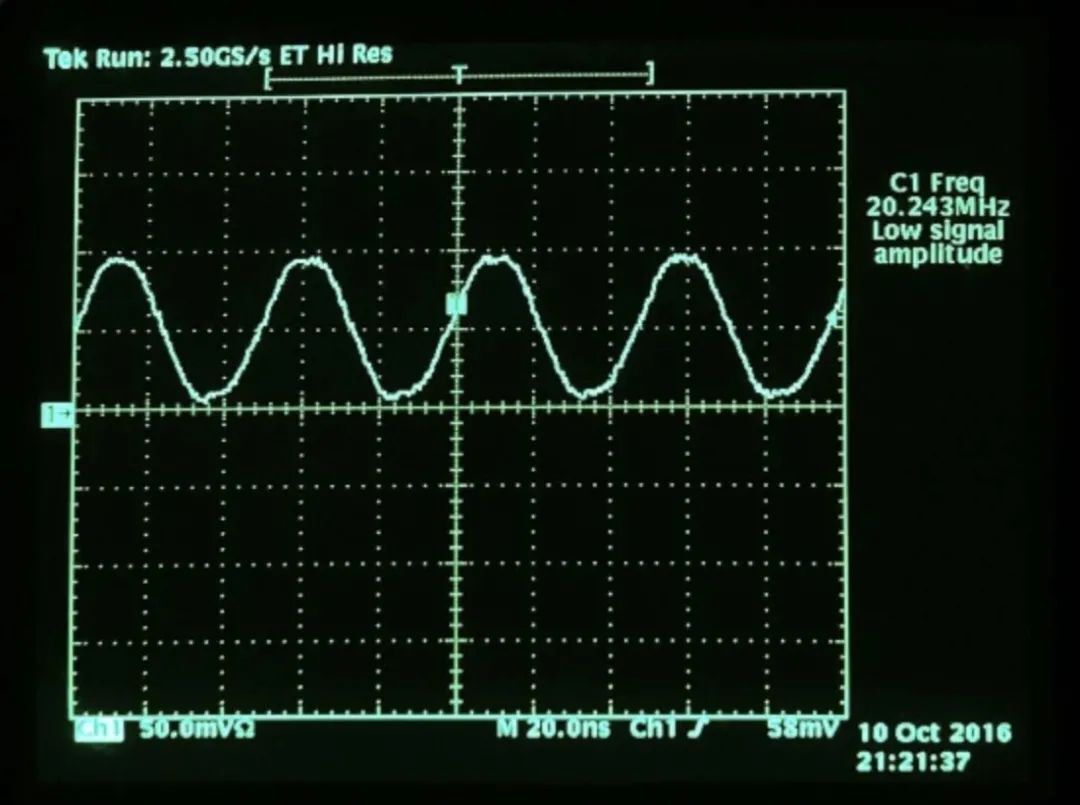

20MHz,50Ω负载

这块芯片很小,大约是上一块芯片面积(2.4 平方毫米)的四分之一,所以检测工作很难进行。而每块芯片上都有一个简单的 10 x 10 N 沟槽 FET 阵列,可以为 Sam Zeloof 提供大量特性数据。因为设计非常简单,所以 Sam Zeloof 直接用 Photoshop 就完成了布局设置。每列 10 个晶体管共享一个公共栅极连接,每行与相信的晶体管串联在一起,共享同一源极 / 漏极端子。整个结构类似于 NAND 冷艳,但我这么设计只是为了让金属焊盘能足够大,降低探测难度。换句话说,如果每个 FET 都对应 3 个焊盘,那尺寸就太小了。

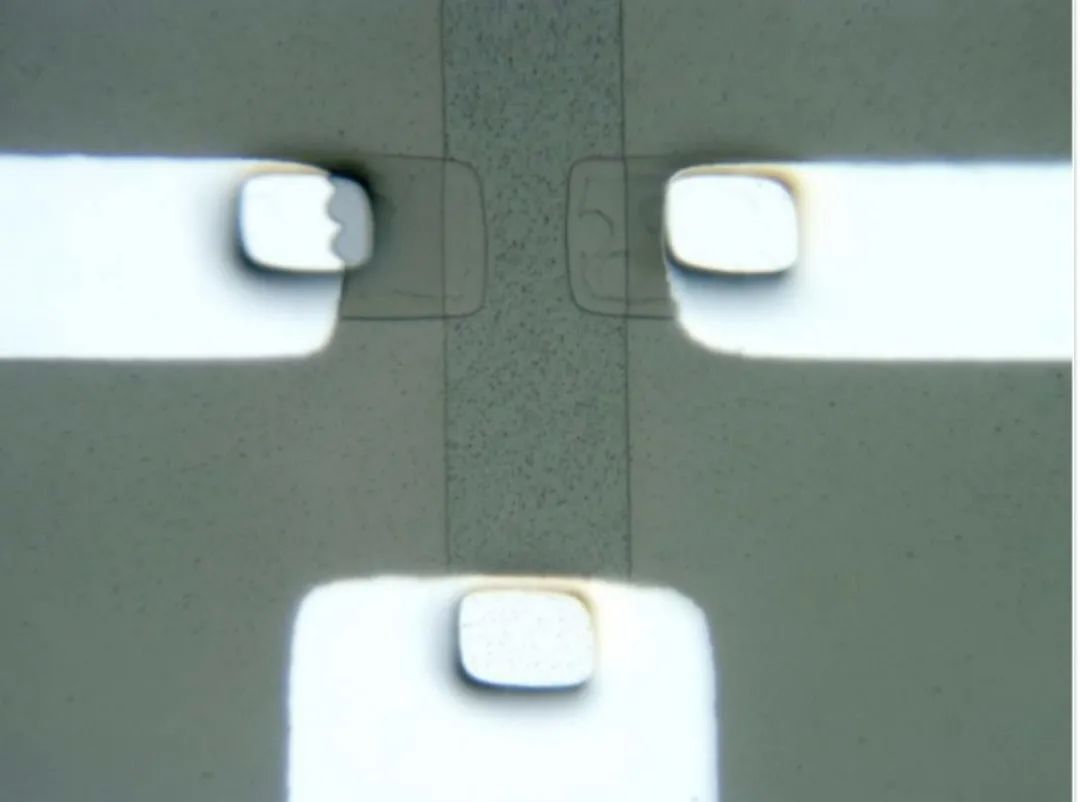

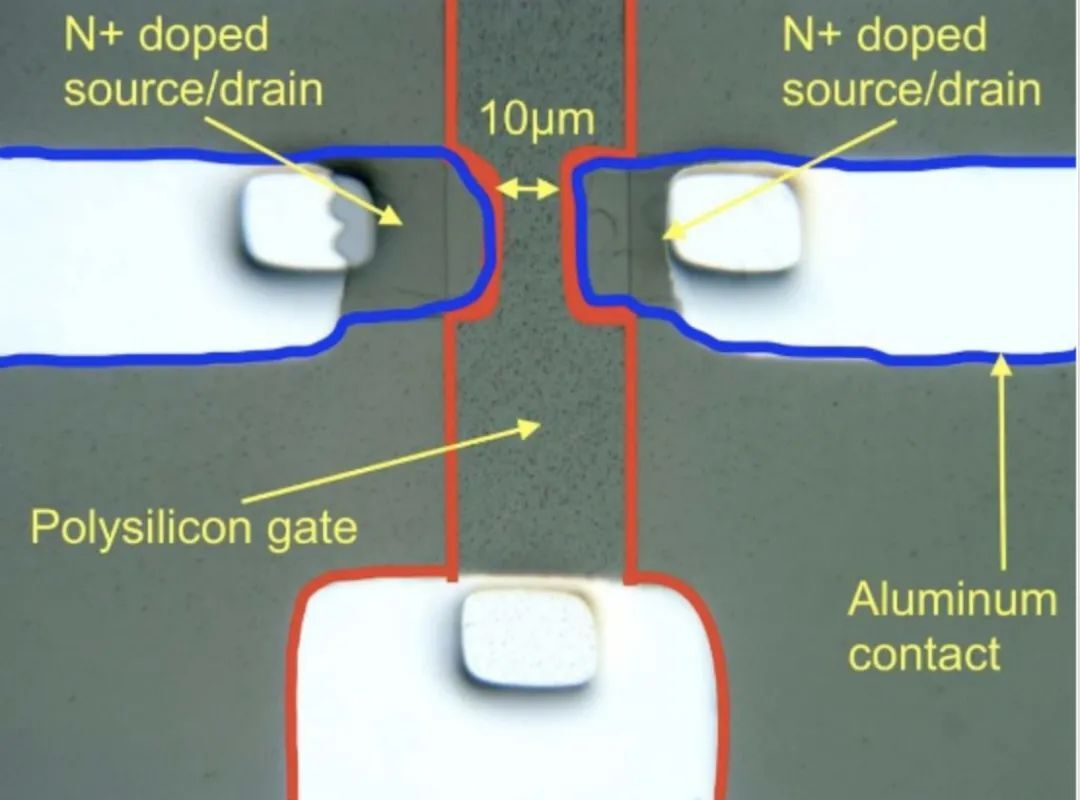

下图所示,为一个 10 微米 NMOS 晶体管,金属层上有轻微的未对准痕迹(左侧有一部分触点未能覆盖)。红线部分为多晶硅,蓝色则是源 / 漏栅极。

单 NMOS 晶体管

单 NMOS 晶体管

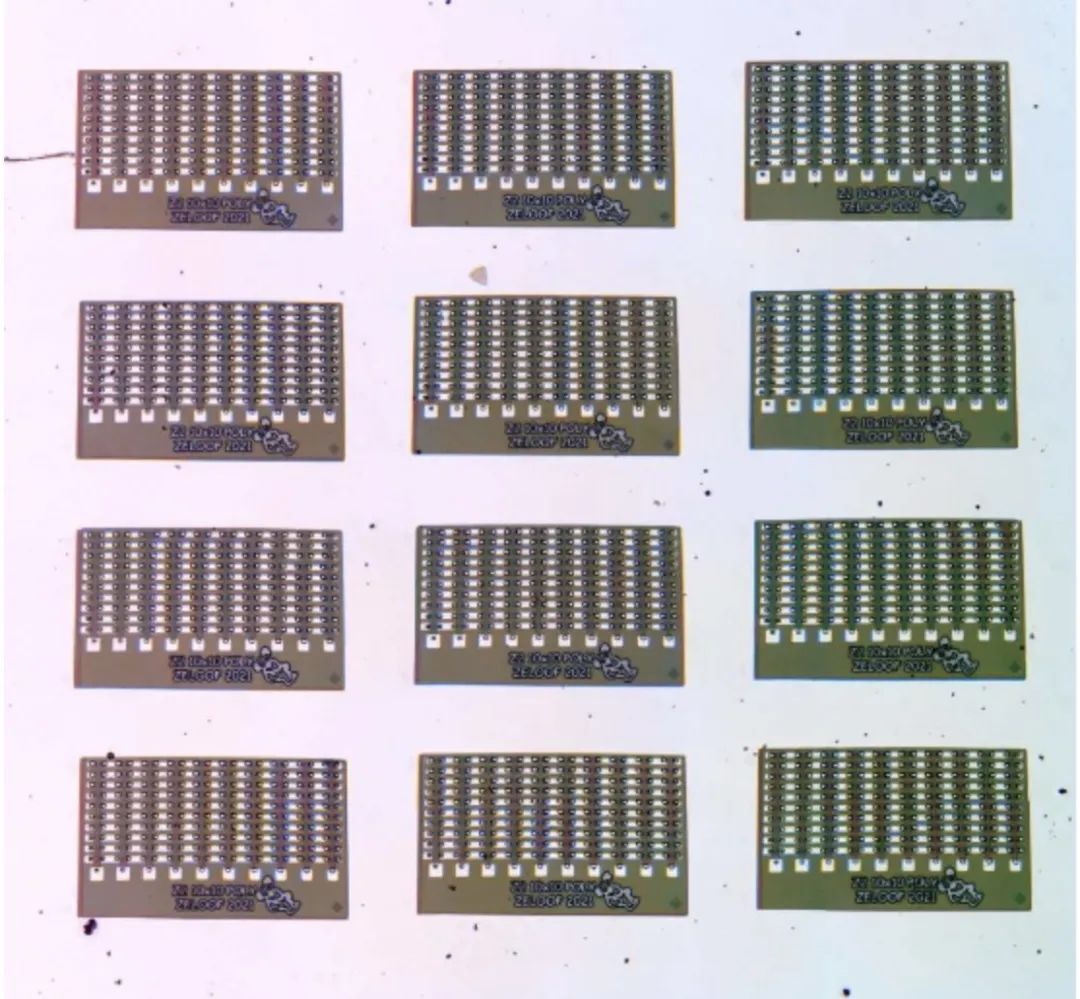

到这里,Sam Zeloof 已经制作出一款运算放大器(Z1)与一个类似于内存的阵列(Z2)。尽管晶体管密度极低,但整个项目仍然非常有趣。具体制程还需要一点调整,但现在已经能够以稳定的方式制造高质量晶体管,接下来也应该可以设计出更复杂的数字与模拟电路。每个芯片的测试工作非常乏味,所以 Sam Zeloof 还打算自动化完成测试流程,并在成功后发布更多数据。Sam Zeloof 已经制作了 15 个芯片(共 1500 个晶体管),而且其中至少有一个芯片实现了“功能完备”,至少两个芯片能实现“基本功能”——即至少约 80% 的晶体管能够正常工作。但目前 Z2 的产量数据还不乐观,最常见的缺陷出现在源或漏栅极同主体硅沟槽之间的短路上。顺带一提,Z1 的主要缺陷集中在栅极漏电或短路上。

有关 Z2 的“先栅极” 工艺可以阅读 Sam Zeloof 的博客:http://sam.zeloof.xyz/

在 Sam Zeloof 的博客中写道:整个制程工艺还有不少改进的空间,特别是应该与 CMOS 相兼容;但目前的方案至少简化了制造流程,也把必要工具控制在最低限度。在理想情况下,1 微米厚的介电层(橙色)应该使用 CVD SiO2(可以在家中加工的 TEOS 氧化物),但我实际使用的是光刻胶。大多数光刻胶能够在 250°C 左右的烘烤下形成坚硬的永久介电层,可以直接替代 CVD 或 PECVD 氧化物。当然,这里也可以使用旋制氧化硅 / 溶胶凝胶。SiO2 蚀刻则是在由除锈剂或 RIE 制成的缓冲 HF 溶液中完成的。

下面就是拼合之后的晶片整体图了:

Sam Zeloof 的第一代自制芯片

Sam Zeloof 经常在博客和 Twitter 上定期发布他的进展,他在 2018 Superconference 会议上向所有人讲授半导体物理课程,以及他如何成为第一位使用光刻工艺生产集成电路的业余爱好者。

2018 年,Sam Zeloof 第一代自制芯片 Z1 有 66 个单独的制造步骤,完整运行大约需要 12 小时。与此同时,他还制作了涵盖半导体制造理论 和分立 MOSFET 制造的 Youtube 视频。尽管当时他没有用于将其安装到引线框架上的焊线机,但该芯片已经过测试并且可以正常工作。在当时的博客中,Sam Zeloof 详细介绍了 Z1 芯片的制造过程。

Sam Zeloof 用了三个月的时间复制 Ellsworth 的晶体管,目标是在 Jeri Ellsworth 自制硅晶体管的基础上制造实际的集成电路。”到目前为止,他只用了一些组件来制造简单的集成电路,但他的目标是建立一个乌克兰微处理器的克隆,他尝试在车库里制作出英特尔在 1971 年发布的著名处理器 Intel 4004。

当时的工作台

为了在芯片上设计电路,他使用了一种在 20 世纪 70 年代所没有的技巧:通过增加小型光学平台来修改数字视频投影机。然后,可以创建一个数字图像的掩模,并将其投影到晶圆上,以曝光光刻胶。利用他目前的设置,可以创建分辨率约为 1μm 的掺杂特征,而无需创建物理掩模的时间和费用 (但是,如果没有洁净室设置来防止污染,他认为 10μm 是获得合理的限制工作装置产量)。整个设计使用简单的逻辑元器件——74 系列元器件从零开始制作,全程总共用了 28 块 74 系列芯片。

2019 年 7 月 8 日,Sam Zeloof 更新博客:FET 栅极长度(特征尺寸)减小到 <5μm,使该项目可以媲美 1975 年左右最先进的项目,并允许晶体管以更好的特性运行。

Sam Zeloof 近几年的所有重要工作包括整个芯片制造过程的想法都更新在了自己的博客和 Twitter 上,欢迎感兴趣的开发者围观。