由于使用完全不同的动力系统,传统燃油车和新能源汽车的灵敏度有着天壤之别。如今,很多新能源汽车的响应时间已经达到毫秒级。这是因为新能源汽车电动机采用电机驱动,可以通过控制电流的大小精确控制电机的转速,同时转速也显著高于燃油车的发动机。

具体来说,发动机最大功率转速一般在 5,000-6,000 转/分, 而 A00 级车型电机转速约为 8,000 转/分,A0 级以上车型电机转速多为 14,000-18,000 转/分。市面上一些高端新能源汽车,其高功率电机转速更是达到了 20,000 转/分。

传动齿轮是决定这一转速大小的重要零件,通过和其它齿状机械零件传动,齿轮的主要作用是实现减速、增速、变向和换向等动作。如果精准度不够,就会直接影响齿轮与其他传动件的啮合度。当电机高速转动产生冲击载荷,传动件之间不断摩擦,轻则会使得零件寿命缩短、噪音提高,重则甚至会造成零件直接损坏,威胁驾驶安全。

换句话说,新能源汽车对齿轮的精度和质量的要求和过去的传统燃油车已经完全不在一个量级。

但是,由于我国高精度制造业发展相对落后,目前能够规模化生产精锻齿轮的企业屈指可数——浙江双环传动机械股份有限公司(以下简称“双环传动”)是其中之一。

双环传动创建于 1980 年,从最开始做摩托车齿轮,到变速器齿轮、自动变速器齿轮,再到如今的新能源汽车减速器齿轮,40 多年来一直在深耕机械传动齿轮行业。之所以能够在工艺上持续精进,成为如今国内精煅齿轮领域凤毛麟角的企业之一,双环传动信息化智能制造总监崔永龙告诉 InfoQ,数字化在其中功不可没。

双环传动的数字化转型“铁三角”

和绝大多数企业一样,双环传动的数字化故事是从信息化开始的。十多年前,双环传动主要从最基础的 ERP 系统、OA 系统、BI 等一点点做起;而和其他企业可能有所不同的是,双环传动在推行信息化的同时,还上线了 TPS(丰田精益生产管理模式)管理系统,包括成品条码系统、车间工票系统等等,主张信息化与精益化双管齐下。

举例来说,基于成品条码系统,双环传统生产的齿轮都会被打上批次号,产品一旦出现问题,可以立即进行追溯,包括它的钢材原料来源、出自哪个高炉、经过哪些工序等信息都可以溯源。

在此基础上,再加上多年来对车间产线和设备的自动化改造(如生产单元自动上下料、线边物料自动呼叫),这构成了双环传动“数字化转型铁三角”——信息化+精益化+自动化。据此,双环传动工厂的产品质量控制能力和生产效率已经得到极大提升。

而此后,双环传动又上线了 MES 制造执行系统,并通过组建专门的信息化科研团队,自主研发了 D-MOM 数字化制造运营管理平台,初步构建了一套工业互联网体系。

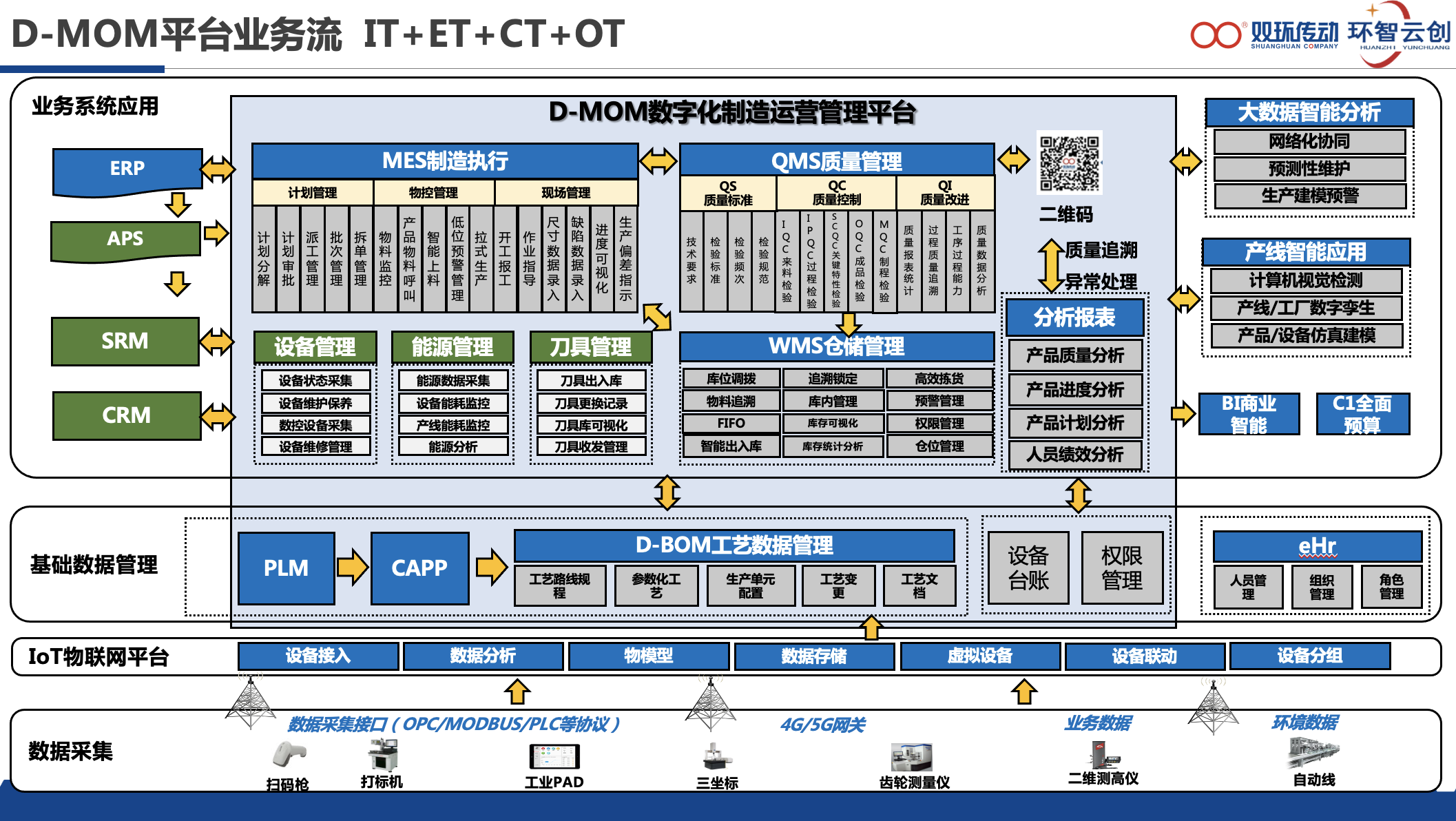

D-MOM 平台业务流

崔永龙强调,制造业的数字化转型,绝不仅仅是 OT 与 IT 的融合,双环传动 D-MOM 平台是 IT(信息技术)+ET(工程技术)+CT(通信技术)+OT(操作技术)的结果。其中, ET 工程技术的重要性在于它包括了数字建模技术,随着制造业升级带来的生产流程和设备复杂度增加,在虚拟环境下进行新产品、新系统、新产线进行测试模拟,可以提高产品良率,降低成本浪费。

尤其对于齿轮制造来说,其加工工艺过程要经过毛坯锻造、粗加工(齿坯加工、齿形加工、齿端加工)、 热处理、精加工(精基准修正及齿形精加工)等几大阶段,包括 20-40 道工序。不同材料、精度、大小的齿轮的处理工艺千差万别,可能需要经过大量的试验和反复仿真,才能得出最优的工艺路线。因此,ET 工程技术的作用就尤为明显。

D-MOM 数字制造运营管理平台

具体而言,双环传动 D-MOM 平台涉及了 12+N 个功能模块,包括 DSS 决策支持、精益研发平台、工厂布局平台、计划管理平台、精益物流平台、能源管理平台、精益供应链平台、精益产线平台、TQM 全面质量、TPM 设备保全、项目管理平台、刀具管理平台 12 个自主研发模块以及 IoT 物联网平台、大数据平台、5G+工业互联网、数字孪生等 N 个集成平台。

追溯每一个齿轮的“前世今生”

崔永龙表示,汽车行业对产品品质要求极高,如果出现问题,根据制度规定动辄就要召回上万辆,其中造成的成本损失巨大。所以,早在十几年前,崔永龙就主导在双环传动质量管理全流程中加入了“测”的环节,形成“人机料法环测”的全面质量管理。

如前文所说,齿轮产品是一个精密件,因此工艺流程极为复杂。其中,热处理、磨齿是高精齿轮最核心的工艺。

热处理的主要目的是增加齿轮表面硬度,加强产品机械性能。但是,由于齿轮每个面的硬度要求均有不同,这意味着在热处理中就要确保这种硬度的差异化,并且如果温度太高、太低或者冷却不均,也会导致齿轮变形,影响良率。所以,与热处理控制相关的所有过程数据,包括炉温、时间、加热方式,甚至是炉内分区等等,都要进行全面的数据采集。

磨齿属于精加工工序,能够提高齿轮精度、减少噪音。“每一个齿轮的齿是磨出来的曲面,齿轮与齿轮的啮合也是曲面,如果出现一点工艺误差,在高速旋转情况下就可能导致断齿。”崔永龙解释道,为了不断提高齿轮精度,齿轮制造过程中涉及大量的参数数据采集。比如形状、材料等等,需要设置模数、齿数、压力角、齿顶高系数、公法线长度、跨测齿数、齿向公差等多个参数。

“所有这些参数首先需要通过 PLM 进行量化、标准化和固化,并且跟 QMS 质量管理有关的数据都要联动起来,实现设计+制造一体化,把参数级结构化工艺下沉到制造末端。在这些全量、全要素的数据基础上,再去做工序级的算法模型,因为缺乏数据验证的算法模型是没有价值的。”崔永龙强调,“经过持续反复的数据和模型的沉淀,再回归到工艺中去,寻找每一个环节的‘最优解’,这样就形成了一个闭环,可以实现工艺的循环迭代。”

换句话说,通过质量管理平台搭建,双环传动在内部实现了质量全面管理和精准追溯。但这远远不够,影响质量、效率、成本的环节,不仅仅发生在内部,供应商的原材料供应是否合格,供应链条的运转是否畅通,供应采购的成本浪费是否有效控制?这些问题也需要充分考虑。

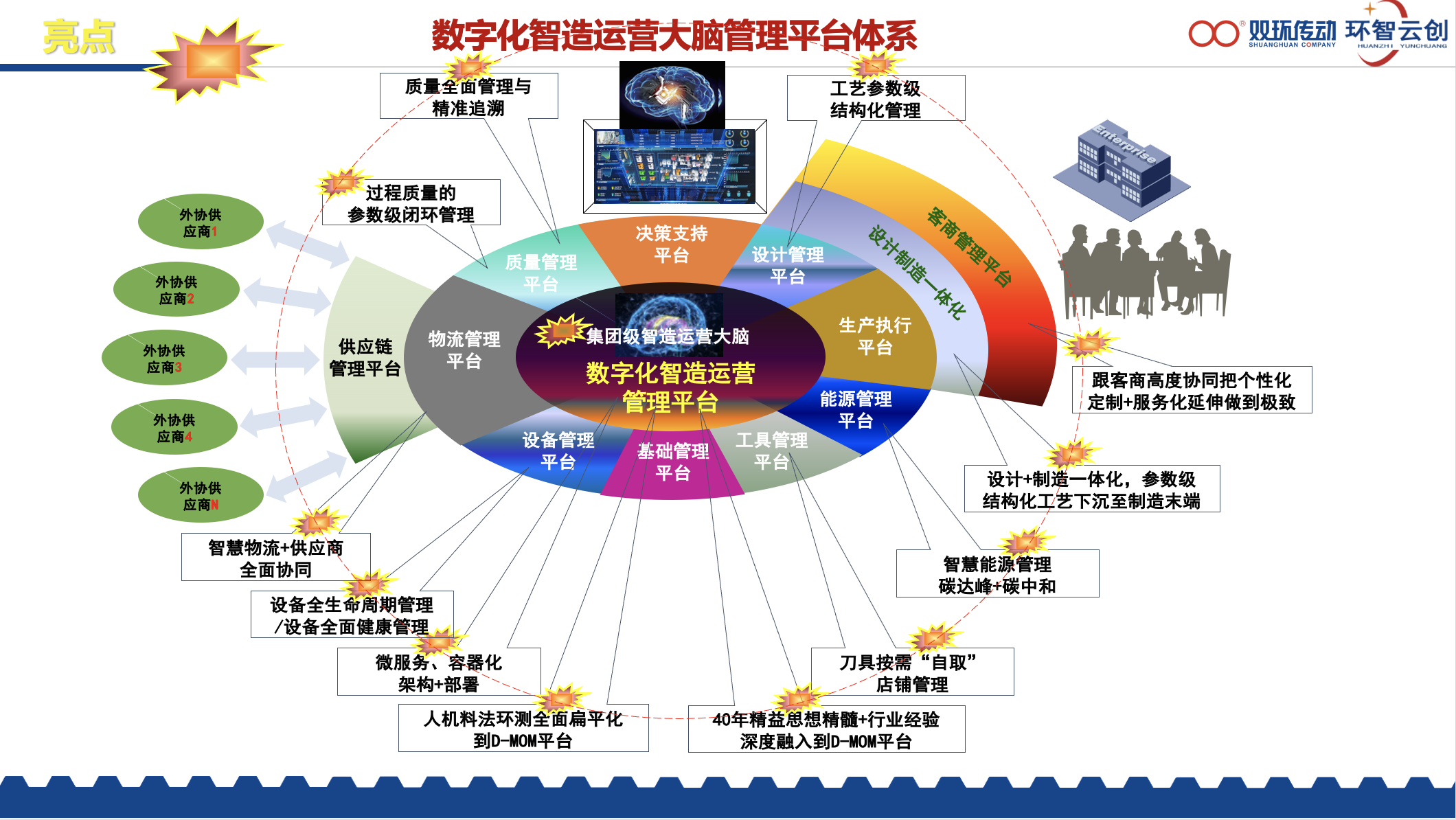

数字化智造运营大脑管理平台体系

对此,双环传动搭建了物流管理平台和供应链管理平台,并把所有核心供应商都纳入其中。“基于平台的交互,我们对供应商的要求是每天报送一次供应的物料生产情况。只有实时掌握供应链条上的关键信息,才能进行精准的、前瞻性的生产运营规划。”崔永龙表示。

也就是说,在双环传动,每一个齿轮的“前世今生”都会通过数据被完整呈现出来,从而辅助实现产品精度和生产效率的精益求精。据了解,目前双环传动产品加工精度最高已经可以达到 2µm(微米),适用转速高达 19000 转/分。

工业互联网和 5G 是未来风口

可以看到,经过 10 数年的摸索和实践,双环传动已经形成了一套适合自身发展的数字化方法论。崔永龙向 InfoQ 强调,“企业想通过上一个系统就解决所有问题是不可能的,数字化必须要有整体的设计和规划。”

而对双环传动来说,其顶层设计基于的是“1+5+1 模式”,即一个企业智能大脑,数字化设计、智能化生产、安全化管控、数字化管理、绿色化制造 5 大平台,通过产业链内外协同,建立集研发、制造、质控、销售、物流、客户服务为一体的“未来工厂”生态体系。

用崔永龙的话说,这套体系的核心理念,是把“人机料法环测”的思想核心要素全面扁平化到 D-MOM 平台上,其中,每一个模块都离不开精益思想,不仅仅是现场的精益,还包括设计、管理、经营各个环节的精益。

在此基础上,双环传动下一阶段的主要目标是推进智能化,继续以 IT+ET+CT+OT 为基础,把云计算平台、工业互联网平台、大数据平台等平台的建设作为重点,循序渐进地完成以下 5 大关键任务:

第一,实现工厂异构网络互联互通。采用工业 PON 技术,完成双环 6 个生产基地的人机物料 PLC、OPC 等控制网络与5G等其他异构网络融合;

第二,搭建 OT 与 IT 融合的网络管理系统。采用数字孪生技术,实现 OT 现场生产要素、生产活动、过程控制与信息空间数字化模型孪生交互,打破 IT 和 OT 之间的技术隔离和各自为政;

第三,构建企业 OT- IT 融合管控平台。采用工业 PaaS 技术,分别从 OT- IT 流程融合等角度,建立企业 OT- IT 业务平台融合平台架构,一方面实现企业 OT 域与 IT 域的设备、系统、工艺、人员、物料等资源从纵向/横向集成,另一方面,实现企业 IT 业务流程与现场控制流程端到端协同,建立工厂智能计算大脑;

第四,打造企业一站式智能 APP 服务。采用微服务技术,开发与部署覆盖企业研发、计划、生产、配送和仓储等 16 种场景的智能 APP 服务系统,并按照国家三级等保机制,建立用户安全访问、企业应用、数据、网络和设备安全等信息防护体系;

第五,实现信息安全保障。通过国家三级等保机制,实现 OT- IT 的访问安全、应用安全、数据安全、网络安全和设备安全。

崔永龙指出,“工业互联网和 5G 是制造业的风口,在过去几年,双环传动把自己作为国内工业互联网发展创新的一个巨大‘试验场’,并且取得了一定突破。而未来,我们将继续引入 5G、边缘计算等技术,在进一步优化双环内部生产和服务资源配置的同时,向外输出我们的技术能力,促进传统产业数字化转型升级。”

参考链接:

https://zhuanlan.zhihu.com/p/527337550

https://new.qq.com/rain/a/20210429A01XTM00

更多精彩数字化内容,请关注「 InfoQ 数字化经纬」公众号,面向数字化管理者、从业者、洞察者,提供数字化企业案例、政策解读、研究报告。